Ленточные пилы: полезная информация

Выбор правильного шага зуба ленточного полотна

Выбор скорости ленточного полотна

Поиск и устранение неисправностей ленточного полотна

Выбор ленточного полотна

Так как Вашей целью является получение отличного качества резки при обработке металла на ленточнопильном станке, то необходимо гарантировать качество таких параметров, как твердость материала, форма и толщина, сечение поперечной резки детали, подлежащей резке, выбор типа режущего лезвия, скорость резки и контроль опускания пильной рамы. Эти характеристики должны быть объединены в одно рабочее состояние в соответствии с практическими соображениями и здравым смыслом, так чтобы для достижения оптимального состояния не требовалось постоянно ремонтировать станок при выполнении различных работ. Периодически возникающие проблемы будут быстро разрешены, если оператор хорошо знает эти характеристики.

Определение материалов

Ниже представлена таблица, которая демонстрирует характеристики материала, подлежащего резке, что позволяет выбрать правильный инструмент.

| Тип стали | Характеристики | |||||||

| Применение | Италия UNI | Германия DIN | Франция AF NOR | Великобритания SB | США AISI-SAE | Твердость по Бринелю HB | Твердость по Роквелу HRB | R=H/мм2 |

| Конструкционная сталь | Fe360 Fe430 Fe510 |

St37 St44 St52 |

E24 E28 E36 |

--- 43 50 |

--- --- --- |

116 148 180 |

67 80 88 |

360-480 430-560 510-660 |

| Углеродистая сталь | C20 C40 C50 C60 |

CK20 CK40 CK50 CK60 |

XC20 XC42H1 --- XC55 |

060 A 20 060 A 40 --- 060 A 62 |

1020 1040 1050 1060 |

198 198 202 202 |

93 93 94 94 |

540-690 700-840 760-900 830-980 |

| Рессорная сталь | 50CrV4 60SiCr8 |

50CrV4 60SiCr7 |

50CV4 --- |

735 A50 --- |

6150 9262 |

207 224 |

95 98 |

1140-1330 1220-1400 |

| Легированная сталь для отверждения, закалки и азотирования | 35CrMo4 39NiCrMo4 41CrAlMo7 |

34CrMo4 36NiCrMo4 41CrAlMo7 |

35CD4 39NCD4 40CADG12 |

708 A 37 --- 905 M 39 |

4135 9840 --- |

220 228 232 |

98 99 100 |

780-930 880-1080 930-1130 |

| Легированная науглероженная сталь | 18NiCrMo7 20NiCrMo2 |

--- 21NiCrMo2 |

20NCD7 20NCD2 |

En325 805 H 20 |

4320 4315 |

232 224 |

100 98 |

760-1030 690-980 |

| Легированная сталь для подшипников | 100Cr6 | 100Cr6 | 100C6 | 534 A 99 | 52100 | 207 | 95 | 690-980 |

| Инструментальная сталь | 52NiCrMoKU C100KU X210Cr3KU 58SiMo8KU |

56NiCrMoV7 C100K C100W1 X210Cr12 --- |

--- --- Z200C12 Y60SC7 |

--- BS 1 BD2-BD3 --- |

--- S-1 D6-D3 S5 |

244 212 252 244 |

102 96 103 102 |

800-1030 710-980 820-1060 800-1030 |

| Нержавеющая сталь | X12Cr13 X5CrNi1810 X8CrNi1910 X8CrNiMo1713 |

4001 4301 --- 4401 |

--- Z5CN18.09 --- Z6CDN17.12 |

--- 304 C 12 --- 316 S 16 |

410 304 --- 316 |

202 202 202 202 |

94 94 94 94 |

670-885 590-685 540-685 490-685 |

| Медные сплавы Специальная латунь Бронза |

Медно-алюминиевый сплав G-CuAl11Fe4Ni4 UNI 5275 Специальная марганцовистая/кремнистая латунь G-CuZn36S11Pb1 UNI5038 Марганцовистая бронза SAE43 SAE430 Фосфористая бронза G-CuSn 12 UNI 7013/2a |

220 140 120 100 |

98 77 69 58,5 |

620-685 375-440 320-410 265-314 |

||||

| Литейный чугун | Серый чугун G25 Чугун с шаровидным графитом GS600 Ковкий чугун W40-05 |

212 232 222 |

96 100 98 |

245 600 420 |

||||

Выбор полотна

Прежде всего необходимо выбрать все шаги зуба, другими словами количество зубьев на дюйм (25,4 мм), которого будет достаточно для материала, подлежащего резке, в соответствии с данными критериями:

- Для деталей с небольшим и/или различным сечением, например профилей, труб и листов, требуются редкие зубья; таким образом, их количество одновременно при резке должно быть от 3 до 6.

- Для деталей с большим поперечным и сплошным сечением требуются зубья с широким шагом, что обеспечивает больший объем обрезки и лучшее проникновение зуба.

- Для деталей, изготовленных из мягкого материала или пластмассы (легкие сплавы, мягкая бронза, тефлон, древесина и т. д.), требуются зубья с широким шагом.

- Для деталей, подлежащих резке пачкой, требуются комбинированные зубья.

Шаг зубьев

Как уже было сказано, это зависит от следующих факторов:

- Твердости материала

- Размера сечения

- Толщины стенки

Скорость резки и скорость подачи

Скорость резки (м/мин) и скорость подачи (см2/мин = участок, который проходит зубчатый диск при снятии кромки) ограничиваются при увеличении нагревания на кончиках зубьев.

- Скорость резки зависит от сопротивления материала (R=Н/мм2), его твердости (HRC) и размеров в самом широком сечении.

- Слишком высокая скорость подачи (т.е. опускание пильной рамы) приводит к отклонению полотна от правильной траектории резки, выдавая непрямолинейные срезы как в горизонтальной, так и в вертикальной плоскости.

Наилучшее сочетание данных параметров можно увидеть, осмотрев стружку.

Длинная спиралевидная стружка свидетельствует об оптимальной резке.

Очень тонкая или пылеобразная стружка свидетельствует о слабой подаче и/или давлении резки.

Толстая и/или синяя стружка свидетельствует о перегрузке лезвия.

Обкатка полотна

При выполнении резки в первый раз необходимо выполнить обкатку, сделав несколько срезов на низкой скорости подачи (= 30ndash;35 см2/мин для материала среднего размера с учетом режущей способности и полного сечения стандартной стали при R = 410ndash;510 Н/мм2). Обильно распыляйте СОЖ на зону резки.

Структура полотна

Обычно используются биметаллические лезвия. Они состоят из лезвия из кремнистой стали и режущей кромки из быстрорежущей стали (HHS), обработанной лазерной сваркой. Тип материала классифицируется как M2, M42, M51 и различается по возрастающей твердости из-за увеличения процентного содержания кобальта (Cc) и молибдена (Mo) в металлическом сплаве.

Тип лезвия

Лезвия в основном различаются по своим конструктивным характеристикам, например:

- Форма и режущий угол зуба

- Шаг

- Развод

Форма и режущий угол зуба

ОБЫЧНЫЕ ЗУБЬЯ: угол наклона 0deg; и постоянный шаг.

Наиболее распространенная форма для поперечной и наклонной резки труб небольшого и среднего поперечного сечения из ламинированной мягкой стали и серого чугуна или обычного металла.

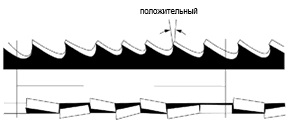

ПОЛОЖИТЕЛЬНЫЙ УГОЛ НАКЛОНА ЗУБЬЕВ: положительный угол наклона 9ndash;10deg; и постоянный шаг

Используются специально для крестообразной и наклонной резки материала сплошного сечения или больших труб, а также особотвердых материалов (из высоколегированной и нержавеющей стали, специальной бронзы и пудлингового чугуна).

КОМБИНИРОВАННЫЕ ЗУБЬЯ: шаг различается в зависимости от размера и высоты зуба. Шаг между зубьями различный, что обеспечивает ровную, мягкую резку, а долгий ресурс лезвия снижает вибрацию.

Другим преимуществом для использования данного типа лезвия является тот факт, что только данное лезвие способно резать большой диапазон материалов, различающихся по размерам и типу.

КОМБИНИРОВАННЫЕ ЗУБЬЯ: положительный угол наклона 9ndash;10deg;

Данный тип лезвия наиболее подходит для резки прутков и больших и толстых труб, а также для резки твердых прутков на максимальной мощности станка. Применимый шаг зубьев: 3-4/4-6.

РАЗВОД ЗУБЬЕВ

Зубья пилы изгибаются от плоскости пильной рамы, что обеспечивает широкий срез заготовки.

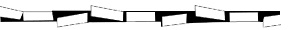

ОБЫЧНЫЙ РАЗВОД ИЛИ С НАКЛОНОМ: режущие зубья с наклоном вправо или влево сменяются прямыми зубьями.

Обычно используются для материалов размером более 5 мм. Используются для резки стали, отливок и твердых цветных металлов.

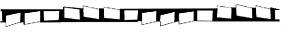

ВОЛНООБРАЗНЫЙ РАЗВОД: развод в виде плавных волн.

Данный развод используется при очень тонких зубьях и в основном применяется для резки труб и прутков тонкого сечения (от 1 до 3 мм).

АЛЬТЕРНАТИВНЫЙ РАЗВОД (ГРУППАМИ): группы режущих зубьев отклоняются вправо и влево и сменяются прямыми зубьями.

Данный развод используется при очень тонких зубьях и применяется для резки крайне тонких материалов (менее 1 мм).

АЛЬТЕРНАТИВНЫЙ РАЗВОД (ОТДЕЛЬНЫЕ ЗУБЬЯ): режущие зубья отклоняются вправо и влево.

Данный развод используется для резки цветных мягких металлов, пластмассы или древесины.

Как выбрать правильный шаг зуба ленточного полотна

Подбор шага зубьев для резки труб

Определяющим параметром при выборе величины шага зубьев ленточного полотна является длина реза, от которой зависит количество одновременно работающих зубьев.

| S, мм | 20 | 40 | 60 | 80 | 100 | 120 | 150 | 200 | 300 | 400 | 500 | 600 | 700 | 800 |

| 2 | 14 | 14 | 14 | 14 | 14 | 14 | 10-14 | 10-14 | 8-12 | 8-12 | 6-10 | 6-10 | 5-8 | 5-8 |

| 3 | 14 | 14 | 10-14 | 10-14 | 10-14 | 10-14 | 8-12 | 8-12 | 6-10 | 6-10 | 5-8 | 5-8 | 5-8 | 4-6 |

| 4 | 14 | 14 | 10-14 | 10-14 | 8-12 | 8-12 | 8-12 | 8-12 | 5-8 | 5-8 | 4-6 | 4-6 | 4-6 | 4-6 |

| 5 | 14 | 10-14 | 10-14 | 10-14 | 8-12 | 8-12 | 8-12 | 6-10 | 5-8 | 5-8 | 4-6 | 4-6 | 4-6 | 4-6 |

| 6 | 14 | 10-14 | 10-14 | 8-12 | 8-12 | 8-12 | 8-12 | 5-8 | 5-8 | 4-6 | 4-6 | 4-6 | 3-4 | 3-4 |

| 8 | 14 | 10-14 | 8-12 | 8-12 | 8-12 | 6-10 | 6-10 | 5-8 | 4-6 | 4-6 | 4-6 | 3-4 | 3-4 | 3-4 |

| 10 | 8-12 | 6-10 | 6-10 | 6-10 | 5-8 | 5-8 | 4-6 | 4-6 | 4-6 | 3-4 | 3-4 | 3-4 | 3-4 | |

| 12 | 8-12 | 6-10 | 6-10 | 5-8 | 5-8 | 4-6 | 4-6 | 4-6 | 3-4 | 3-4 | 3-4 | 3-4 | 2-3 | |

| 15 | 8-12 | 6-10 | 5-8 | 5-8 | 4-6 | 4-6 | 4-6 | 3-4 | 3-4 | 3-4 | 2-3 | 2-3 | 2-3 | |

| 20 | 6-10 | 5-8 | 4-6 | 4-6 | 4-6 | 3-4 | 3-4 | 3-4 | 2-3 | 2-3 | 2-3 | 2-3 | ||

| 30 | 4-6 | 4-6 | 4-6 | 3-4 | 3-4 | 3-4 | 2-3 | 2-3 | 2-3 | 2-3 | 2-3 | |||

| 50 | 3-4 | 3-4 | 3-4 | 2-3 | 2-3 | 2-3 | 2-3 | 2-3 | 2-3 | |||||

| 75 | 2-3 | 2-3 | 2-3 | 2-3 | 2-3 | 1,4-2 | 1,4-2 | |||||||

| 100 | 2-3 | 2-3 | 1,4-2 | 1,4-2 | 1,4-2 | 1,4-2 | ||||||||

| 150 | 2-3 | 1,4-2 | 1,4-2 | 1,4-2 | 1,4-2 | |||||||||

| 200 | 1,4-2 | 1,4-2 | 1,4-2 | 1,0-1,4 | ||||||||||

| 250 | 1,4-2 | 1,0-1,4 | 1,0-1,4 | |||||||||||

| 300 | 1,0-1,4 | 1,0-1,4 | ||||||||||||

| 350 | 1,0-1,4 | |||||||||||||

| S-толщина стенки. При резке двух и более труб одновременную толщину стенки (S) следует удвоить. |

||||||||||||||

Подбор шага зубьев для резки сплошного металла

| Переменный шаг зуба, tpi | 10-14 | 8-12 | 6-10 | 5-8 | 4-6 | 3-4 | 2-3 | 1,4 | 1,0-1,4 | 0,85-1,15 | 0,75-1,15 | 0,7-1,0 | |

| Длина реза, мм | от | - | 10 | 20 | 30 | 50 | 80 | 120 | 250 | 400 | 600 | 600 | 1000 |

| до | 20 | 30 | 50 | 60 | 90 | 150 | 300 | 600 | 1000 | 2000 | 2000 | 3000 | |

Выбор скорости ленточного полотна

| Группы материалов |

Обозначения |

Скорость резания, м/мин | СОЖ (разводить водой) | ||

| Биметалл (до 100мм) | Биметалл (100-500мм) | Твердный сплав | |||

| Строительные стали | Ст3 Ст5 | 90-100 70-90 |

70-90 50-70 |

100-130 90-120 |

10% 10% |

| Цементуемые стали | 10, 20 18ХГ 15ХМ 20ХН2М |

95-110 65-75 65-75 55-65 |

80-95 55-65 55-65 45-55 |

80-95 55-65 55-65 45-55 |

15% 10% 10% 10% |

| Азотируемые стали | 38ХЮ | 40-45 | 30-40 | 45-60 | 5,00% |

| Автоматные стали | А 12 | 100-130 | 80-120 | 100-160 | 15,00% |

| Улучшаемые стали | 40 35ХМ 34ХН1МА |

75-90 60-70 60-70 |

60-75 50-60 50-60 |

90-120 70-90 70-90 |

5% 5% 5% |

| Подшипниковые стали | ШХ15 ЭИ161 |

65-75 50-60 |

55-65 40-50 |

70-90 60-80 |

3% 3% |

| Рессорно-пружинные стали | 60С2А 50ХФА |

60-70 60-70 |

40-60 40-60 |

65-85 | 3% 3% |

| Углеродистые качественные стали | У8 У13 |

55-70 50-65 |

45-55 40-50 |

70-85 65-80 |

3% 3% |

| Инструментальные легированные для обработки металла в холодном состоянии | Х06 Х12 Х12М 8ХФ |

50-65 30-40 30-40 35-45 |

40-50 20-30 20-30 30-35 |

65-80 40-50 40-50 45-55 |

3% без охл без охл 3% |

| Инструментальные легированные для обработки металла в горячем состоянии | 5ХГМ 4Х5В2ФС 45ХН2МФА 3Х2В8Ф |

25-35 25-35 30-40 22-30 |

20-25 20-25 25-30 18-22 |

35-50 35-50 40-60 30-45 |

3% 5% 5% 5% |

| Быстрорежущие стали | Р6М5Ф 3 11Р3М3Ф2Б Р2Ф2К8М6АТ Р10М4Ф3К10 Р18 |

45-50 50-55 40-45 40-45 40-45 |

35-45 40-50 30-40 30-40 30-40 |

50-60 55-65 45-60 45-60 45-60 |

3% 3% 3% 3% 3% |

| Короззийностойкие стали | Х18Н10Т

Х16Н13М2 Т 20Х13 |

40-50 40-50 40-50 |

30-40 30-40 30-40 |

45-60 45-60 45-60 |

10% 10% 10% |

| Жаростойкие стали | 4Х9С2 Х18Н9Т |

45-55 40-50 |

35-45 30-40 |

50-60 50-60 |

5% 5% |

| Теплоустойчивые сплавы и стали | 12ХМ Х12В2МФ Hayness 556 |

35-45 35-40 25-30 |

30-35 30-35 20-25 |

45-55 40-50 30-40 |

5% 10% 10% |

| Жаропрочные стали | Х23Н18 08Х10Н20Т |

20-25 20-25 |

15-20 15-20 |

30-40 30-40 |

15% 15% |

| Жаропрочные суперсплавы | ХН35ВТЮ ХН77ТЮР ХН55ВМТКЮ |

15-20 20-25 15-20 |

10-15 15-20 10-15 |

15-20 18-23 15-20 |

20% 12% 20% |

| Группы материалов | Обозначения | Скорость резания, м/мин | СОЖ (разводить водой) | ||

| Биметалл (до 100мм) |

Биметал л (100-500мм) |

Твердный сплав | |||

| Закаленные стали 50HRC 55HRC 60HRC |

- |

- |

- |

15-20 10-15 8-12 |

5% 5% 5% |

| Стальное литье | 30Л 55Л |

60-70 50-60 |

50-60 40-50 |

70-100 60-85 |

3% 3% |

| Чугун | СЧ 35 ВЧ 80 Лег(NiCrMo) |

50-60 45-55 30-40 |

40-50 35-45 20-30 |

60-80 55-75 40-50 |

без охл без охл без охл |

| Титан и его сплавы | ВТ1-0 ВТ6 |

35-45 | 20-35 | 40-60 35-45 |

10% 10% |

| Цирконий | - | - | - | 20-30 | 12,00% |

| Группы материалов | Обозначения | Скорость резания, м/мин |

СОЖ (разводить водой) |

| Медь | М1 б | 60-100 | 10% |

| Латуни | Л60 ЛС64-2 ЛЦ 16 4 |

80-120 80-120 80-120 |

3% 3% 3% |

| Оловянные бронзы | БрОФ4-0,25 БрОФ6,5-0,15 Бр05Ц5С5 БрОЦ4-3 |

80-120 80-120 60-100 60-100 |

3% 3% 3% 3% |

| Алюминиевые бронзы | БрА 7 БрАЖ9-4 БрАЖМцЮ-3-1,5 |

40-60

30-40 30-50 |

15% 15% 15% |

| Свинцовые бронзы | БрСЗО | 80-120 | 3% |

| Алюминий | А99 9 | 80-120 | 25% |

| Деформируемые алюминиевые сплавы | Амг 2 Амг 5 |

80-120 80-120 |

25% 25% |

| Литейные алюминиевые сплавы | АЛ 3 АЛ 2 |

80-120 80-120 |

25% 25% |

| Жаропрочные алюминиевые сплавы | АК 4 | 80-120 | 25% |

| Термопластичные пластмассы | Полиэтилен Тефлон Армированные стекловолокном |

80-120 80-120 50-80 |

Без охл. Без охл. Без охл. |

| Термореактивные пластмассы | Полиуретан Полистерол Полиестер Текстолиты |

80-120 80-120 80-120 80-120 |

Без охл. Без охл. Без охл. Без охл. |

| Графит | - | 80-120 (тв.сплавов) | Без охл. |

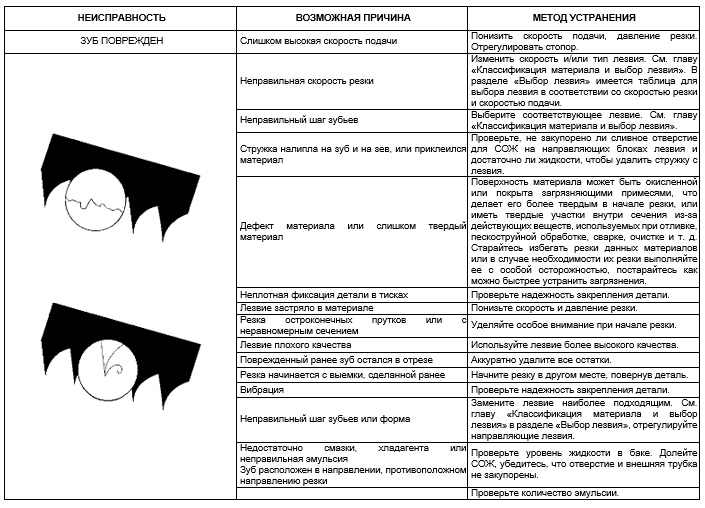

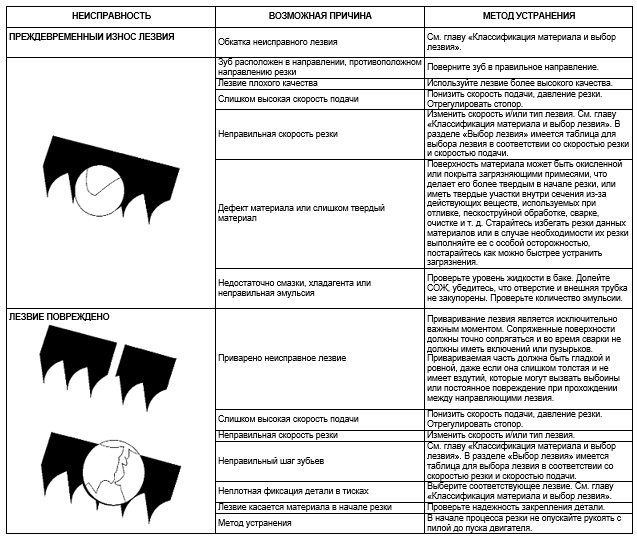

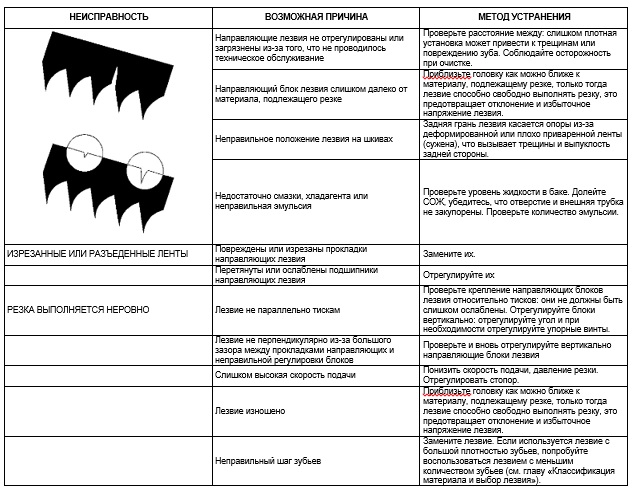

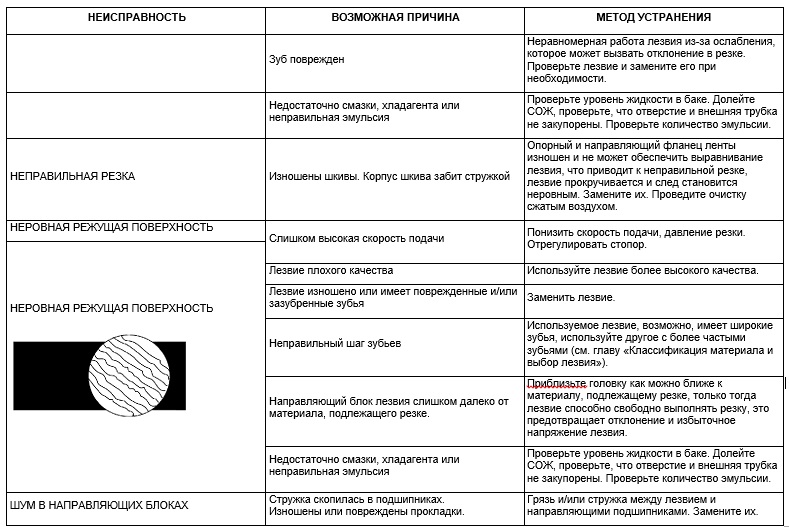

Поиск и устранение неисправностей ленточного полотна

Данная глава содержит возможные неисправности и сбои инструмента и резки, которые могут возникнуть во время эксплуатации ленточнопильных станков, и методы по их устранению.